此项目案例来自于国工智能承建的某大型化工生产企业项目现场,应用于车间内部从原料到成品的生产流程,以及相关工艺、质量、过程、设备运行等,完成相关的数据采集、整理、分析、生产预警、生产数据的追溯。将现行的人工纸质下达工单、任务单等单据所替代,建立从计划到执行、反馈、归档的生产执行工作流程,将以上的信息通过同一平台发布,确保工作执行的可追溯性。

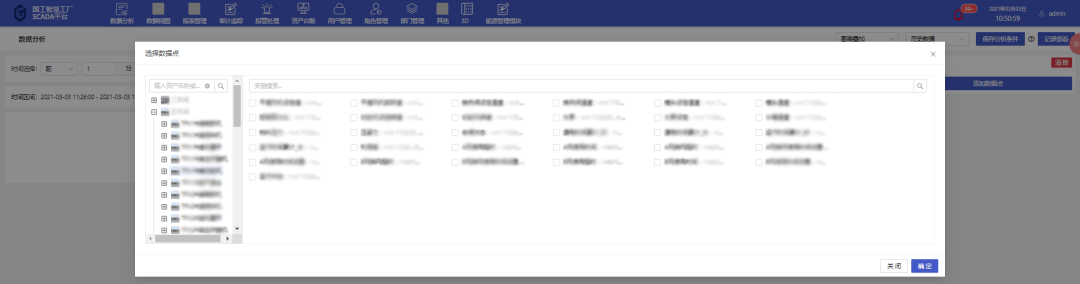

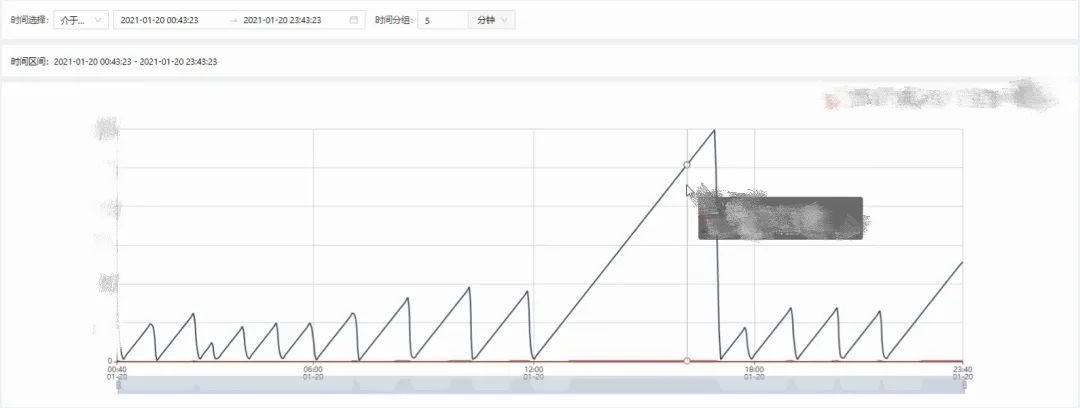

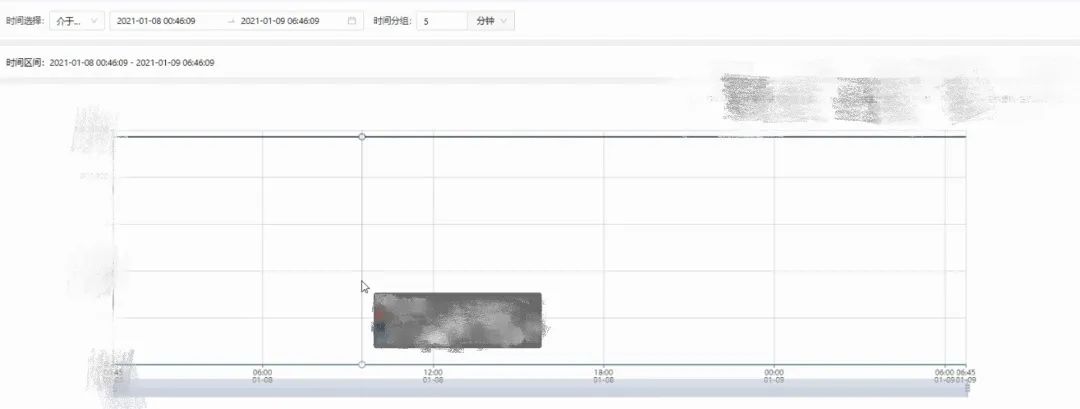

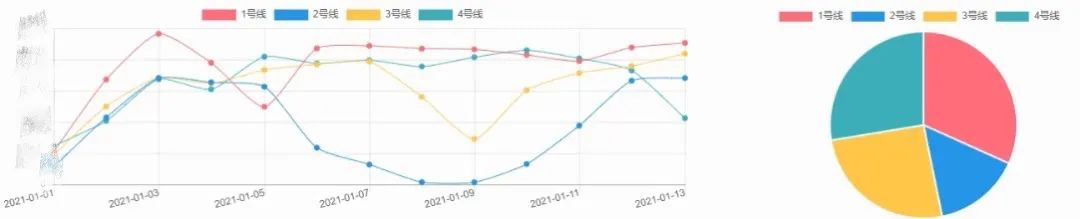

从生产数据的角度主要是进行数据的采集、整理和分析,形成报表等相应的表单,通过对每一个生产线数据的分析,实现对生产组织,工艺指标的严格控制,保证产品的质量和降低生产能耗的生产目标。从管理角度主要指执行下达的工单、任务单能得到准确无误的执行,调度生产过程所需要的各种资源,协调生产的相关运作环节,为企业管理人员提供生产过程的监督,保证生产的平稳、持续进行。通过对现场设备的生产过程数据来判断生产质量和设备状况等信息。

我们通过功能生成的图表能够保存下来,可以在以后的生产作业中,用于对产品的质量进行分析,产品质量下降的原因是出在生产的哪一环节,精确到具体设备、具体工序,分析产生质量下降情况的原因,减少产品不合格率;也可以用于对员工的绩效进行评测,让适合的人在适合的工作时间进行作业。这样子可以提高人员的工作积极性,降低员工离职率;还可以分析现场设备的能耗使用情况,哪台产线哪台设备占用能耗过多,哪台设备又能耗使用低,合理根据现场设备情况安排生产计划,可以有效降低能耗使用,以达到节省开支的目的。这样综合起来以达到减少产品不合格率,提升生产能力,增加公司收益的目的。

1、

计划经理可以根据现场生产情况用来安排未来销售情况,跟踪执行。

质量经理可以用来做生产质量分析。

研发经理可以做配方分析、工艺分析,为新产品开发提供数据支持。

设备经理可以用来做设备周期性维护、报警。

同时平台具有丰富接口,方便用来做后期扩展。