近几年,传统流程行业不断地创新和变革,竞争激烈。化工企业只有实现智能制造的转型和创新,才能在大环境下更好的开辟市场,应对挑战。随着公司快速发展,企业生产管理难度也逐渐增加,一些问题就会逐渐浮现出来。

生产过程中现场设备数量多、设备类型复杂,设备工艺数据未被实时采集,无法系统性获知设备状态及相应数据,没有做到设备集中监控与管理。

报警系统缺失,缺少报警的时效性处理,无法预测问题的发生及响应时间。

手机端无法实时查看厂区重点点位的监控视频,为实时查看带来了不便。

人工操作及设备参数的变更无法有效追溯,残品、废品原因无法追其根源,客户满意度得不到提升。

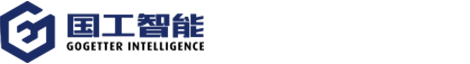

基于以上原因某化工企业决定实施SCADA系统,从生产设备、过程协同、设备底层、质量控制等方面着手,实现生产过程和关键性设备仪表的数据采集和监控,使生产更加透明化和智能化,保障安全生产,使企业“安、稳、长、满、优”运行,帮助企业降本增效、开源节流,实现企业效益最大化。

要合理的进行智能化改造,做到信息化管控和及时预警,这就首先需要把生产现场的关键性设备仪表的生产数据进行采集。该化工生产企业,需要采集数据的地点分布在整个厂区,而且数量也很多,设备类型复杂,在数据采集和传输方面需解决分布广,数量多的问题,同时缺少报警的时效性处理。为了解决这个问题,国工智能项目团队在传统的数据采集技术上,提出了新的关键性技术解决方案和实施方法。

组态式开发技术建设生产管控平台的周期短,没有复杂的IT编程过程,系统开发人员只需要关注业务需求搭建系统功能。另一方面,组态式开发平台的功能源代码开放,系统维护技术门槛低,企业可自维护性强。

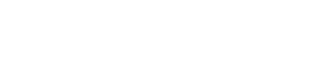

从工厂全局的角度统一规划面向整个生产执行过程的数据集成平台,将所有的数采数据都进行统一规范采集存储。数据采集方式支持多种形式:PLC数采、DCS数采、智能仪表数采等多种与设备数据采集形式,同时支持以人工录入数据的方式进行数据采集。

工业数据库将分散的海量过程数据采集并存储下来,不仅解决了关系数据库应用难题,还为企业将“数据转化为信息”提供稳定可靠的数据支持平台。它适用于处理不断更新的快速变化的数据及具有时间限制的事务处理。适应于测点数量庞大、采集数据量巨大、数据实时性要求高的应用场合。同时,工业数据库针对工业流程数据的特征,采用了优化的存储结构和高效的数据压缩算法。

数据采集方案

系统建设将采用基于客户端(C/S)和基于浏览器/服务器端(B/S)的混合访问模式。一方面,为生产人员、管理人员提供能够满足大并发数、高实时性和强稳定性的C/S模式;另一方面,为领导和相关部门的管理人员提供基于B/S访问模式的数据平台。

在系统建设中,要结合系统安全体系规划的整体目标,同时又注重于现状,结合实际,采取循序渐进的手段,从解决最实际的安全问题开始并逐渐拓展开去,同时围绕整体的安全体系结构核心,逐步夯实系统的安全保障体系。

1)针对设备通用数据采集信息,包括:设备状态、设备利用率、工位状态、设备动作、传感器输出、SV、EV、UPH值、平均报警时间间隔MTBAp等,部分数据需要自定义采集项及频率,并且采集到的数据进行自动计算。

2)针对产线的设备,包括:DCS或PLC控制+工控机(软件)或PLC控制+触摸屏(嵌入式)

3)针对非网口并且通讯口被占用的PLC设备进行定制化安装模块通讯。

4)针对一些无法抓取的设备变量进行手动录入;

5)针对可控变量可以实时控制。

该系统通过对现场加工设备的控制器,触摸屏、数据采集网关等数据进行采集,完成现场数据的综合汇总,从而解决了车间现场信息孤岛问题,打通生产管理与生产过程的阻碍,同时,它能够通过显示器等显示画面的设备将各个控制点的运行情况实时的显示出来。具备复视系统功能和对数据和报表的处理功能,自动的对监控信息进行及时的分析处理,进行及时预警,信息提醒处理等。方便客户对各车间集中远程监控及管理,提升生产过程管控能力,最终达到产能增效的作用。

WEB端展示

通过SCADA系统平台的建设,打通生产现场过程控制层与企业运营管理层间的联系,该大型化工企业无论是在质量控制、管理透明化还是风险预测等方面,都实现了大幅的改善与提升,实现了由事后处理向事前管理的转变。

总的来说,该企业不单纯是引入一套SCADA系统,更重要是提升了企业整体运营管理水平,提高产品质量,实现了经济效益的增长。化工行业智能数字化转型浪潮袭来,行业即将重新洗牌。智能数字化是行业大势,化工企业都需要根据自身实际情况完成转型,才能在这股浪潮中可以做到从容应对。