1924年,美国贝尔实验室的休哈特博士(1891年—1967年)首次提出了质量控制图的概念,此后,关于统计过程控制(Statistical Process Control,SPC)的理论被系统地建立起来,并在ISO9000质量管理体系中被系统地应用。统计过程控制的主要表现形式是各种控制图以及相应的过程能力分析,本篇短文将主要总结控制图的各个方面的知识,以及通过一个案例来介绍国工智能数据大脑平台在控制图方面的应用。

导致质量发生变异的因素很多,但是总体而言分为两大类:

(1)特殊因素(也称之为可查明原因),如设备的坏损、工艺参数的变化、操作工人的疲劳、以及人员的变动等等;

(2)随机因素,如环境温湿度的轻微变化、原材料的细微差异等等。

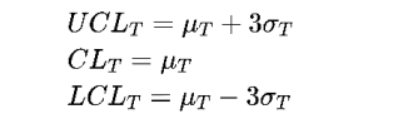

一般而言,随机因素对产品质量影响是微弱的,也是任何生产过程所固有的,而特殊原因容易导致质量特征发生剧烈的变化,导致异常值的发生。当一个过程仅仅受随机因素影响的时候,过程的质量特征输出一般都符合正态分布,也就是说,特征值落在

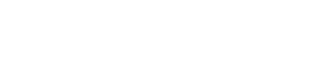

一般,常规控制图的控制界限为:

其中,

图1:休哈特控制图示意图

因此,根据休哈特控制图的判异理念,只有当特征值超出

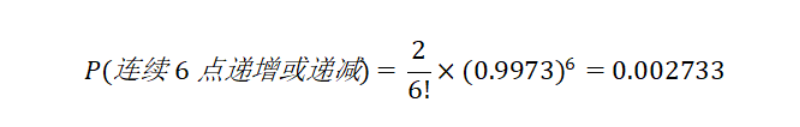

『模式3:当过程处于统计控制状态,连续6个点递增或递减。』

首先,当过程处于统计控制状态,6个连续的点不越界的概率很显然是

由此可以看出,这个概率非常小,因此,认为存在某种特殊因素的干扰导致了这种情况的发生。所以说,控制图的原理是基于『小概率事件不轻易发生,如若观测到小概率事件,就认为过程受到了特殊因素的影响。』

当我们需要建立控制图来监控质量异常时,我们需要根据质量特性来进行选择,图2是《Statistical Process Control, reference manual, AIAG》给出的控制图选用程序,非常清晰地指明了如何通过质量特性来选择控制图,这里需要说明一点是,在化工企业里面,由于某些产品性质均匀,所以采用I-MR单值图的情况会较多。

图2:控制图选用程序(AIAG)

此外,在控制图的选择中,除了考虑数据类型、子组容量以及批次量的大小和是否均匀等因素外,有时候还需要考虑过程的波动大小,如果某些特征值波动非常小,可能就需要通过特殊控制图来进行跟踪,同时,也需要根据测量成本来选择采取子组容量的大小。

对于常规控制图的使用,它要求数据必须具备以下三个基本条件:

(1)数据相互独立;

(2)数据大体上服从正态分布;

(3)过程变异只有随机误差。

如果数据不满足以上三种条件,则需要对数据处理之后才可以使用控制图来对过程进行监控,比如,数据分布不正态的情况下,可以通过适当的变换使得非正态分布转化为正态分布,这里比较规范和通用的做法是运用Box-Cox法进行变换。

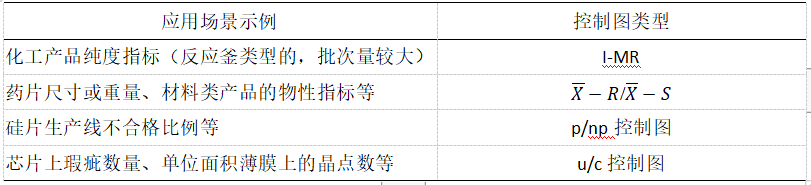

在工业现场,控制图的应用场景非常之多,表1针对各种类型的控制图列举了一些应用场景以供参考:

表1:各种控制图的应用场景介绍

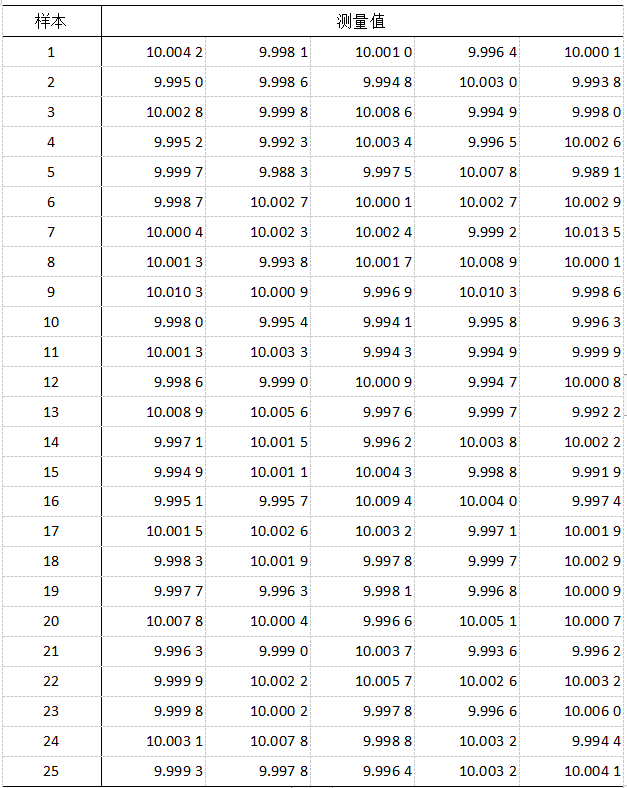

在油漆制造过程中,用相同的压注嘴连续地向1加仑的油漆罐注入油漆。为了监测这个过程,决定在接下来的25h内每小时一次抽取5个连续的罐,测量每个罐的重量(lb),样本数据如表2所示,需要通过合适的控制图来判定过程是否受控。

表2:来自油漆装料过程的子组容量为5的25个样本

对于这个问题,由于子组容量小于9,且数据是数值型变量,最合适的控制图方案是 控制图。将数据导入国工智能数据大脑平台,通过控制图

控制图。将数据导入国工智能数据大脑平台,通过控制图 分析后得到如下结果:

分析后得到如下结果:

此外,国工智能数据大脑平台SPC工具的优势在于它具有服务化计算功能,数据无需导入,就可以实时进行分析和实时进行报警,所以一旦过程参数越界、发生异常,系统就自动发出报警到各种移动设备上,便于管理人员在第一时间发现问题,并安排进行相应的干预,这样就可以避免重大质量事故的发生,提升产品的合格率和质量稳定性。

参考文献:

[1].《统计学》,[美]William M. Mendenhall等著

[2].《六西格玛管理统计指南》,马逢时等著

[3]. Statistical Process Control, reference manual, AIAG